検索

一覧

75件ヒットしました

| 研究テーマ | 分類 | 研究者 | 所属 | |

|---|---|---|---|---|

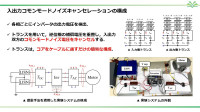

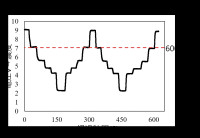

| パワーエレクトロニクス機器の低ノイズ化・高信頼化に関する研究開発 |  |

グリーンイノベーション・ナノ・材料・ものづくり 電子部品・デバイスの実装・エネルギー 1 |

《研究代表者》講師 髙橋 翔太郎 | 秋田大学 大学院理工学研究科 数理・電気電子情報学専攻 |

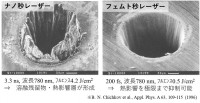

| フェムト秒レーザー加工による機能性微細構造体の形成 |  |

ナノ・材料・ものづくり 電子部品・デバイスの実装・プラスチック成形加工 1 |

《研究代表者》助教 合谷賢治 | 秋田県立大学 システム科学技術学部 機械工学科 |

| 赤外分光計による環境モニタリング装置の開発 |  |

その他 電子部品・デバイスの実装 1 |

《研究代表者》助教 合谷賢治 | 秋田県立大学 システム科学技術学部 機械工学科 |

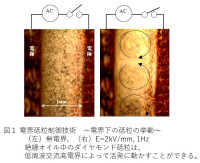

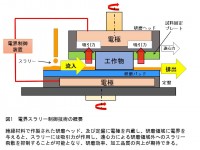

| 電界砥粒制御技術を用いた表面創成 |  |

グリーンイノベーション・ナノ・材料・ものづくり 素材・機械 1 |

《研究代表者》上席研究員 久住孝幸 | 秋田県産業技術センター 先進プロセス開発部 |

| 2ch噴霧堆積成膜装置を用いた調光膜の作製 |

ナノ・材料・ものづくり 素材・エレクトロ二クス 1 |

《研究代表者》教授 西野 智路 | 秋田工業高等専門学校 創造システム工学科 物質・生物系 | |

| マメ科緑肥作物を利用した減肥栽培および農地管理技術 |  |

グリーンイノベーション 低環境負荷農業 1 |

教授 佐藤 孝 | 秋田県立大学生物資源科学部 生物環境科学科 |

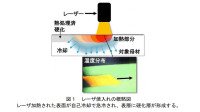

| レーザ焼入れ技術の開発とレーザ熱処理条件の最適化 |  |

ナノ・材料・ものづくり 熱処理・粉末冶金・プレス加工・金型・溶接 1 |

《研究代表者》研究員 瀧田 敦子 | 秋田県産業技術センター素形材開発部 加工技術グループ |

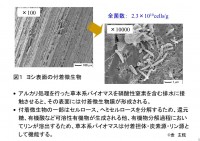

| 草本系バイオマスを用いた新規窒素除去技術の開発 |  |

グリーンイノベーション 環境・資源・エネルギー 1 |

教授 金 主鉉 | 秋田工業高等専門学校 創造システム工学科 土木・建築系 |

| 秋田竿燈まつりにおけるプレパレーションスペースの都市的配置構成の研究— 秋田竿燈まつりの準備空間を活用した新しい観光まちおこし — |  |

その他 情報・通信・経済・経営・政策・法律・土木・建築・社会・文化・教育 1 |

助教 鎌田 光明 | 秋田工業高等専門学校 創造システム工学科 土木・建築系 |

| 電界制御技術とCMP技術を融合した新しい研磨技術の開発 |  |

ナノ・材料・ものづくり 素材・機械 1 |

教授 池田 洋 | 秋田工業高等専門学校 創造システム工学科 機械系 |

| 下水道資源を核とした地域資源循環型農業の構築 |  |

グリーンイノベーション リサイクル・ソリューション 1 |

准教授 増田 周平 | 秋田工業高等専門学校 創造システム工学科 土木・建築系 |

| 泥炭地盤の変形解析技術の開発 |  |

その他 土木・建築 1 |

准教授 山添 誠隆 | 秋田工業高等専門学校 創造システム工学科 土木・建築系 |

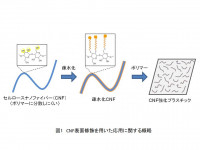

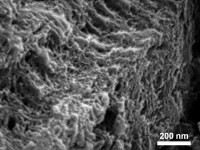

| セルロース材料の化学修飾による高付加価値化 |  |

ナノ・材料・ものづくり 高機能化学合成 1 |

講師 船木 憲治 | 秋田工業高等専門学校 創造システム工学科 物質・生物系 |

| 多孔質酸化イリジウムの簡便作製と酸素発生触媒への応用 |  |

グリーンイノベーション・ナノ・材料・ものづくり 環境・資源・エネルギー 1 |

准教授 松本 和也 | 秋田大学 大学院理工学研究科 物質科学専攻 |

| 屋根雪下ろしロボット(コンベックスによる伸縮機構を応用した屋根設置型除雪機構) |  |

グリーンイノベーション・ライフイノベーション・ナノ・材料・ものづくり・情報通信技術・その他 発酵・電子部品・デバイスの実装・成形加工・繊維加工・熱処理・部材の締結・塗装・蒸着・真空・粉末冶金・プレス加工・組込みソフトウエア・金型・鍛造・鋳造・溶接・めっき・溶射・動力伝達・繊維加工・冷凍空調・位置決め・高機能化学合成 1 |

教授 齋藤 敬 | 秋田県立大学システム科学技術学部 知能メカトロニクス学科 |

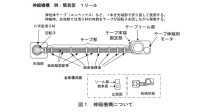

| 高伸縮比マニピュレータ(伸縮比が大きく、かつ過負荷に対して破損しにくい、コンベックステープによる伸縮機構) |  |

グリーンイノベーション・ライフイノベーション・ナノ・材料・ものづくり・情報通信技術・その他 電子部品・デバイスの実装・成形加工・熱処理・塗装・蒸着・プレス加工・ロボット・組込みソフトウエア・金型・鍛造・切削加工・溶接・めっき・溶射・動力伝達・部材の締結・繊維加工 1 |

教授 齋藤 敬 | 秋田県立大学システム 科学技術学部 知能メカトロニクス学科 |

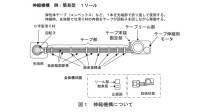

| 細胞改変ロボット(多数の細胞を対象に、細胞を生かしたまま物質導入/抽出可能な、大規模細胞改変システム) |  |

グリーンイノベーション・ライフイノベーション・ナノ・材料・ものづくり バイオテクノロジー・医学・薬学・農林水産・食品・環境・資源・エネルギー・素材・機械・基礎科学・発酵・成形加工・農業・塗装・蒸着・ロボット 1 |

教授 齋藤 敬 | 秋田県立大学 システム科学技術学部 知能メカトロニクス学科 |

| 多脚歩行ロボット(高速かつ負荷に強い三次元リンク式多脚歩行ロボット) |  |

グリーンイノベーション・ナノ・材料・ものづくり・情報通信技術・その他 電子部品・デバイスの実装・成形加工・塗装・粉末冶金・プレス加工・ロボット・組込みソフトウエア・金型・鍛造・鋳造・切削加工・溶接・めっき 1 |

教授 齋藤 敬 | 秋田県立大学システム 科学技術学部 知能メカトロニクス学科 |

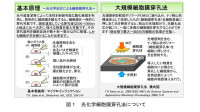

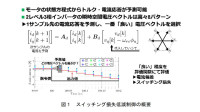

| モータ駆動システムの高性能化のための制御系およびモータ・インバータの統合制御に関する研究 |  |

グリーンイノベーション・ナノ・材料・ものづくり エレクトロ二クス・ロボット・位置決め・モータ制御・エネルギー 1 |

助教 小林 勇斗 | 秋田工業高等専門学校創造システム工学科 電気・電子・情報系 |

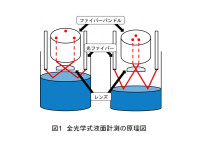

| 全光学式の低温流体用液面計 |  |

グリーンイノベーション・社会基盤・環境・資源・エネルギー 液面計測・低温流体・画像処理 1 |

《研究代表者》教授 岡本 洋 | 秋田県立大学システム科学技術学部 知能メカトロニクス学科 |

| オリジナル蒸留酒・リキュールの開発 |  |

ナノ・材料・ものづくり 農林水産・食品 1 |

主任研究員 杉本 勇人 | 秋田県総合食品研究センター 食品加工研究所 発酵食品グループ |

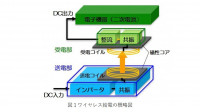

| ワイヤレス給電技術の開発 |  |

グリーンイノベーション・情報通信技術 情報・通信・エレクトロ二クス・電子部品・デバイスの実装 1 |

《研究代表者》主任研究員 木谷 貴則 | 秋田県産業技術センター 先端機能素子開発部 オプトエレクトロニクスグループ |

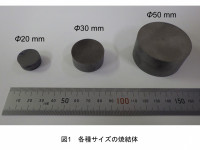

| 硬質セラミックスの焼結技術 |  |

ナノ・材料・ものづくり 粉末冶金 1 |

《研究代表者》主任研究員 関根 崇 | 秋田県産業技術センター 先端機能素子開発部 機能性材料・デバイスグループ |

| 協働ロボット遠隔操作システムの開発 |  |

ナノ・材料・ものづくり・情報通信技術 機械・情報・通信・ソフトウエア・粉末冶金 1 |

《研究代表者》研究員 大竹 匡 | 秋田県産業技術センター 先進プロセス開発部 スマートものづくり技術グループ |

| 2ch噴霧堆積成膜装置を用いた調光膜の作製 |  |

ナノ・材料・ものづくり 素材 1 |

准教授 西野 智路 | 秋田工業高等専門学校 創造システム工学科 物質・生物系 |

| いぶりがっこの高品質化 |  |

ナノ・材料・ものづくり 農林水産・食品 1 |

《研究代表者》主任研究員 松井 ふゆみ | 秋田県総合食品研究センター 食品加工研究所 発酵食品グループ |

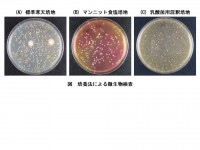

| 米麹を使用した発酵食品の高品質化のための微生物検査法の確立 |  |

ナノ・材料・ものづくり 農林水産・食品 1 |

《研究代表者》主任研究員 上原 智美 | 秋田県総合食品研究センター 醸造試験場 酒類グループ |

| 脱炭素社会実現に資する生分解性バイオマスプラスチック複合材料の製造方法 |  |

ナノ・材料・ものづくり・その他 成形加工 1 |

《研究代表者》 准教授 境 英一 |

秋田県立大学システム科学技術学部機械工学科 |

| Wi-Fiマイコンによるデジタル信号処理を用いたIoT機器開発 |  |

情報通信技術 ソフトウエア・電子部品・デバイスの実装 1 |

《研究代表者》主任研究員 佐々木 大三 | 秋田県産業技術センター電子光応用開発部 情報・電子グループ |

| 磁場で制御するアークを利用した金属表面熱処理技術 |  |

ナノ・材料・ものづくり 環境・資源・エネルギー・機械・エレクトロ二クス・リサイクル |

教授 杉本 尚哉 |

秋田県立大学 システム科学技術学部 機械工学科 |